感應淬火和回火簡介

什麼是感應淬火?

感應淬火 是一種熱處理工藝,用於選擇性硬化鋼部件(例如棒線材)的表面,同時保持堅韌和延展的芯部。此製程涉及使用高頻交流電 (AC) 加熱鋼材表面,然後快速淬火以獲得堅硬、耐磨的表面。

什麼是回火?

回火是硬化後的熱處理工藝。它涉及將硬化鋼重新加熱到低於臨界點的特定溫度,然後使其緩慢冷卻。回火透過消除內應力和降低脆性來提高鋼的韌性、延展性和抗衝擊性。

感應淬火和回火的優點

感應淬火和回火 鋼棒線材具有多種優勢,包括:

- 提高耐磨性和疲勞壽命

- 增強表面硬度,同時保持延展性核心

- 精確控制硬化深度和硬度分佈

- 與傳統熱處理方法相比,加工時間更快

- 能源效率和局部加熱,降低整體成本

鋼棒線材製造工藝

鋼棒線材製造工藝

原料

鋼棒線材通常由低碳或中碳鋼製成,例如 AISI 1018、AISI 1045 或 AISI 4140。這些鋼種是根據所需的機械性能和最終用途應用來選擇的。

拉絲

拉絲工藝涉及將實心鋼棒拉過一系列開口逐漸變小的模具。此過程會拉長並減少棒的橫截面積,從而獲得所需的線直徑和表面光潔度。

熱處理

拉絲製程後,鋼棒線材經過熱處理以獲得所需的機械性能。這通常涉及感應淬火和回火製程。

鋼棒線材感應淬火工藝

感應淬火原理

感應淬火利用電磁感應原理在鋼棒線材內產生熱。交流電流過感應線圈,產生磁場,在鋼絲中感應出渦流。這些渦流由於鋼的電阻而產生熱量,導致表面達到奧氏體溫度範圍(通常高於 1600°F 或 870°C)。

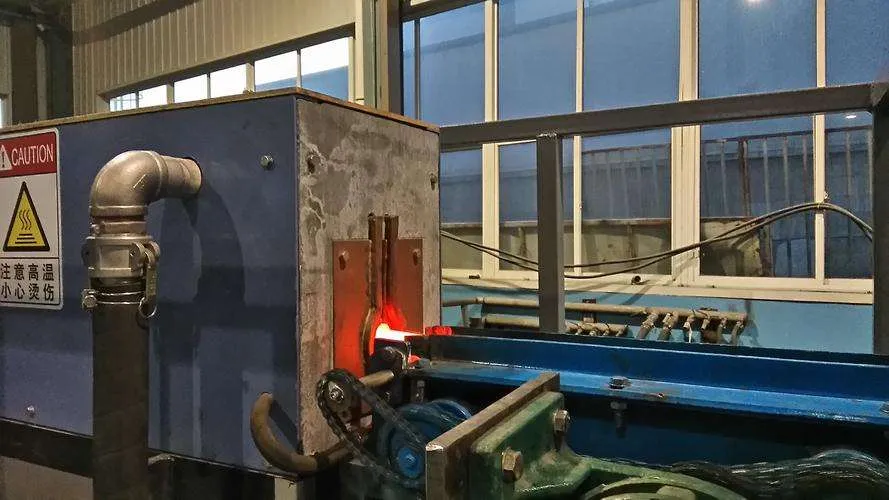

感應淬火設備

感應淬火設備

感應淬火線圈

感應線圈是感應淬火製程的核心。它們旨在將磁場集中在鋼棒線材周圍,確保高效和局部加熱。線圈設計(包括其形狀、尺寸和匝數)針對特定應用進行了最佳化。

感應加熱電源

電源提供感應加熱所需的高頻交流電。它們的工作頻率範圍從幾千赫茲到幾兆赫茲,取決於所需的加熱深度和生產速度。

淬火系統

淬火系統用於在感應加熱後快速冷卻鋼棒線材的加熱表面。常見的淬火介質包括水、聚合物溶液或強迫空氣。淬火速率對於實現所需的硬度和微觀結構至關重要。

感應淬火參數

感應淬火參數

頻率

交流電的頻率決定加熱深度和加熱速率。較高的頻率導致較淺的加熱深度,而較低的頻率會更深地滲透到材料中。

2.H4:力量

功率輸入控制感應淬火過程中所達到的加熱速率和溫度。功率的精確控制對於確保均勻加熱並避免過熱或欠熱至關重要。

Time

感應加熱週期的持續時間決定了硬化層的深度和總熱量輸入。對於較薄的部分通常使用較短的加熱時間,而對於較厚的部分則需要較長的時間。

鋼棒線材的回火工藝

回火的重要性

感應淬火後,由於馬氏體(一種硬而脆的微觀結構)的形成,鋼棒線材處於脆性狀態。回火對於降低鋼的脆性、提高鋼的韌性和延展性、同時保持足夠的硬度至關重要。

回火方法

烤箱回火

爐回火涉及在受控氣氛爐中以特定溫度(通常為 300°F 至 1200°F(150°C 至 650°C))加熱硬化鋼棒線一段規定的時間。這個過程使馬氏體轉變為更穩定和更具延展性的微觀結構。

感應回火

感應回火是一種更新且有效的鋼棒線材回火方法。它採用與感應淬火相同的原理,但溫度更低,加熱時間更長。該製程可以精確控制回火溫度,並且可以與感應淬火製程整合以提高生產率。

回火參數

溫度

回火溫度對於決定鋼棒線材的最終機械性能至關重要。較高的回火溫度通常會導致較低的硬度,但會提高延展性和抗衝擊性。

Time

回火時間確保在整個硬化層中均勻地發生所需的微觀結構轉變。對於較厚的部分或針對特定的機械性能,可能需要更長的回火時間。

質量控制與測試

A、硬度測試

硬度測試是感應淬火和回火鋼棒線材的基本品質控制措施。常見的硬度測試方法包括洛氏硬度、維氏硬度和布氏硬度測試。這些測試評估線材橫斷面的硬度分佈,確保達到所需的硬度值。

B. 微觀結構分析

微觀結構分析涉及使用光學顯微鏡或掃描電子顯微鏡 (SEM) 等技術檢查鋼棒線材的金相結構。該分析證實了所需的微觀結構相(例如回火馬氏體)的存在,並識別了任何潛在的缺陷或不均勻性。

C. 機械測試

進行機械測試,包括拉伸、疲勞和衝擊測試,以評估感應淬火和回火鋼棒線材的整體機械性能。這些測試可確保線材符合其預期應用的指定強度、延展性和韌性要求。

感應淬火與回火鋼棒線材的應用

A、汽車業

A、汽車業

感應淬火和回火鋼棒線材廣泛應用於汽車產業的各種零件,如懸吊彈簧、氣門彈簧和傳動零件。這些線材具有高強度、耐磨性和疲勞壽命,這對於可靠和持久的性能至關重要。

B、建築業

在建築業中,感應淬火和回火鋼棒線材用於混凝土結構、預應力混凝土應用以及起重機和電梯鋼絲繩的加固。這些電線的高強度和耐用性確保了建築項目的安全性和壽命。

C、製造業

製造業在各種應用中使用感應淬火和回火鋼棒線材,例如工具機零件、傳送帶和工業緊固件。這些線材提供了嚴苛的製造環境所需的必要強度、耐磨性和尺寸穩定性。

結論

結論

總結

感應淬火和回火是鋼棒線材必不可少的熱處理工藝,可提供表面硬度、耐磨性和芯部韌性的獨特組合。透過仔細控制感應淬火和回火參數,製造商可以客製化鋼棒線材的機械性能,以滿足汽車、建築和製造等各個行業的特定要求。

B. 未來趨勢與進展

隨著技術的不斷發展,感應淬火和回火製程預計將變得更有效率、精確和環保。電源技術、線圈設計和製程自動化的進步將進一步提高感應淬火和回火鋼棒線材的品質和一致性。此外,冶金和材料科學方面正在進行的研究可能會導致新型鋼合金和創新熱處理技術的開發,從而擴大這些線材的應用和性能。

常見問題

常見問題

1. 感應淬火與傳統淬火製程有何不同? 與爐淬火或火焰淬火等傳統淬火方法相比,感應淬火是一種更局部化和高效的製程。它允許對特定區域進行選擇性硬化,同時保持延展性核心,並提供更快的處理時間和更好的能源效率。

2. 感應淬火是否可以應用於鋼以外的其他材料? 雖然感應淬火主要用於鋼部件,但它也可以應用於其他鐵磁性材料,例如鑄鐵和某些鎳基合金。然而,製程參數和要求可能會根據材料的成分和特性而變化。

3. 透過感應淬火可以達到多深的淬硬層? 感應淬火中硬化層的深度取決於幾個因素,包括交流電的頻率、輸入功率和加熱時間。通常,硬化層深度範圍為 0.5 毫米至 6 毫米,但可以透過專門技術或多次加熱循環來實現更深的硬化層。

4. 感應淬火後是否一定要回火? 是的,感應淬火後必須進行回火,以降低淬火鋼的脆性,提高其韌性和延展性。如果不進行回火,硬化鋼就會太脆,並且在負載或衝擊下容易破裂或碎裂。

5. 感應淬火和回火可以作為單一整合製程進行嗎? 是的,現代的 感應淬火系統 通常將回火過程與硬化過程結合起來,實現連續高效的熱處理循環。這種整合有助於優化生產時間並確保整個過程中品質的一致性。