高頻感應加熱感應釬焊鋁管

的新穎應用領域 感應加熱 需要考慮到相應的結構和材料特性來分析加熱組件內部的溫度分佈。 有限元方法(FEM)提供了一個強大的工具,可以通過電磁和熱耦合數值分析和模擬來進行感應加熱過程的此類分析和優化。

該貢獻的主要目的是基於數值模擬和進行的實驗,表明將適當,複雜和高效的感應釬焊技術應用於製造太陽能集熱器的可能性。

問題描述

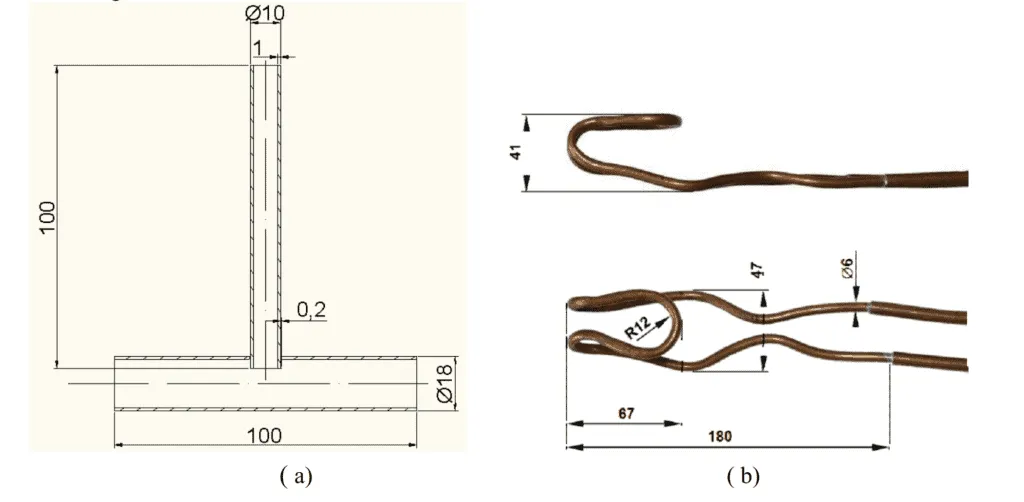

這項工作涉及適合釬焊工藝的太陽能集熱器的組件設計,即集熱管的各部分(圖1a)。 管子是由AW 3000型鋁合金製成的,化學成分列於表1。對於釬焊,使用的是Al 104型合金(表2)以及焊劑Braze Tec 32/80,其殘留物是非-腐蝕性。 Al 104釬焊合金的固相線和液相線溫度之間的溫度區間為575°C至585°C。 管材料的固相線溫度為650°C。

表1 AW 3000合金的化學組成[wt。 %]

| Si | Fe | Cu | Mn | Mg | Zn | Cr | Al |

| 0.05-0.15 | 0.06-0.35 | 最多. 0.1 | 0.3-0.6 | 0.02-0.20 | 0.05-0.3 | 最多. 0.25 | 平衡 |

表2 Al 104型釬焊合金的化學組成[wt。 %]

| Si | Fe | Cu | Mn | Mg | Zn | Ti | Al |

| 11-13 | 0.6 | 最多. 0.3 | 0.15 | 0.1 | 0.2 | 最多. 0.15 | 平衡 |

釬焊過程需要應用感應加熱。 設計感應加熱系統的方式必須使在焊接區域(釬焊金屬–釬焊合金)中同時達到釬焊溫度。 從這個角度出發,正確選擇感應線圈,其幾何形狀和工作參數(主要是頻率和源電流)非常重要。 設計的銅水冷感應線圈的形狀和尺寸如圖1b所示。

應用程序代碼ANSYS 10.0,使用感應加熱的數值模擬,評估了感應加熱的相關參數對釬焊零件中溫度分佈的影響。

模擬模型

根據使用ANSYS 10.0軟件[3-5]通過有限元法解決電磁和熱耦合問題的方法,開發了包括幾何,物理,初始和邊界條件的感應加熱釬焊模擬模型。 數值模擬的主要目的是定義感應加熱的最佳參數(頻率和源電流),以在接縫形成區域實現所需的溫度分佈。

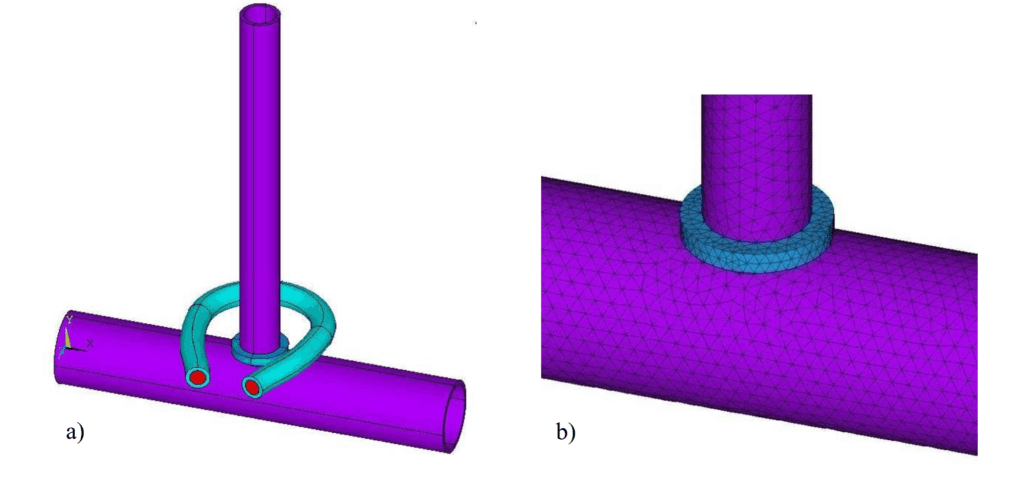

建議用於電磁分析的3D模型(圖2)包括管,釬焊合金,水冷感應線圈和周圍空氣(圖2中未顯示)的模型。 在熱分析中,僅考慮管和釬焊合金。 圖8b顯示了在連接形成區域中由線性2節點元素生成的網格的細節。

圖2 a)在沒有周圍空氣的情況下進行電磁分析的幾何模型,以及b)在接頭形成區域中生成的3D網格的細節。使用JMatPro獲得了AW 3000合金和Al 104釬焊合金的電和熱性能的溫度依賴性軟件[6]。 由於所施加的材料是非磁性的,因此它們的相對磁導率 µr = 1。

釬焊材料的初始溫度為20°C。 假定在材料的邊界面上具有完美的電接觸和熱接觸。 感應線圈中源電流的頻率假定為350 kHz。 源電流的值在600 A至700 A的範圍內定義。考慮了通過自由對流和向溫度為20°C的空氣輻射對釬焊管的冷卻。 定義了取決於釬焊零件表面溫度的組合傳熱係數。 在圖3中,顯示了在接頭區域中達到所需溫度後,釬焊組件中的溫度分佈,用於選擇施加的源電流。 感應加熱線圈。 使用36 A的源電流需要600秒的時間似乎很長。 施加700 A的源電流進行快速加熱不足以熔化Al 104釬焊合金。 因此,建議使用大約620 A至640 A的源電流,從而將釬焊時間從25秒縮短至27.5秒……