透過感應加熱實現大型齒輪的高品質逐齒淬火

在製造業中,大型齒輪在重型機械、風力渦輪機和工業設備等各種應用中發揮關鍵作用。 為了確保其耐用性和性能,必須對輪齒進行硬化處理。 在大型齒輪中實現逐齒淬火的最有效方法之一是透過感應加熱。

感應加熱 是利用電磁感應快速加熱輪齒表面的過程。 透過向線圈施加高頻交流電,產生磁場,在齒輪齒面感應出渦流。 這些渦流產生局部加熱,從而可以對每顆牙齒進行精確和受控的硬化。

使用感應加熱進行逐齒淬火比其他淬火方法具有多種優點。 首先,它確保齒輪齒上的硬度分佈均勻,從而提高耐磨性和承載能力。 這對於承受重負載和惡劣工作條件的大型齒輪尤其重要。

其次,感應加熱可以實現選擇性硬化,這意味著只有齒輪齒被加熱,而齒輪的其餘部分相對不受影響。 這可以最大限度地減少變形或翹曲的風險,而其他涉及加熱整個齒輪的熱處理方法可能會發生這種情況。 對加熱過程的精確控制可以實現有針對性的硬化,從而生產出高品質、尺寸穩定的齒輪。

感應淬火 小、中、大尺寸齒輪的加工採用逐齒技術或環切法。 根據齒輪尺寸、所需的硬度模式和幾何形狀,透過用線圈環繞整個齒輪(所謂的「齒輪旋轉硬化」)來對齒輪進行感應淬火,或者對於較大的齒輪,「逐齒」加熱它們,儘管過程要慢得多,但可以獲得更精確的硬化結果。

大型齒輪的逐齒淬火

逐齒法可以透過兩種替代技術來完成:

「逐尖」採用單次加熱方式或掃描方式,感應器環繞單一齒體。 這種方法很少使用,因為它不能提供所需的疲勞和衝擊強度。

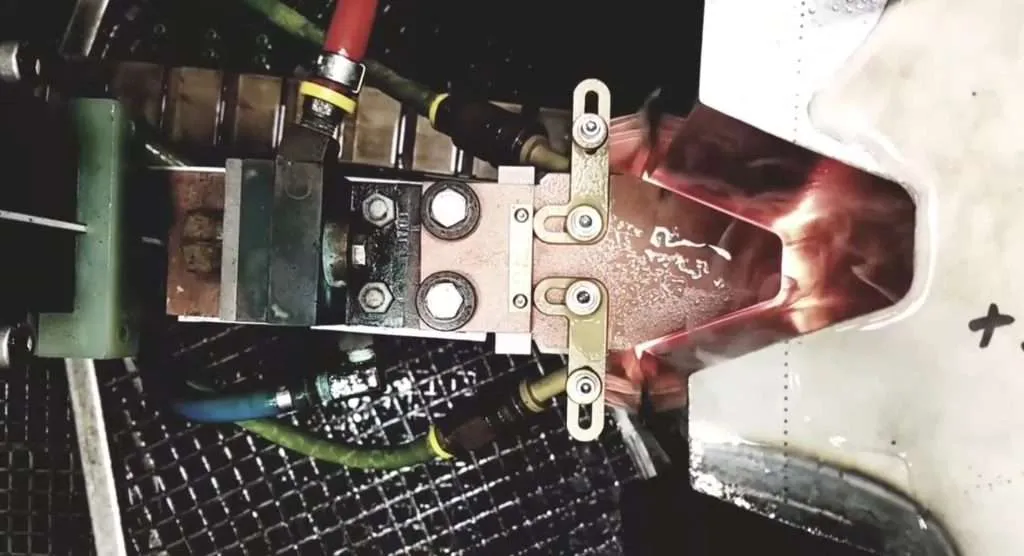

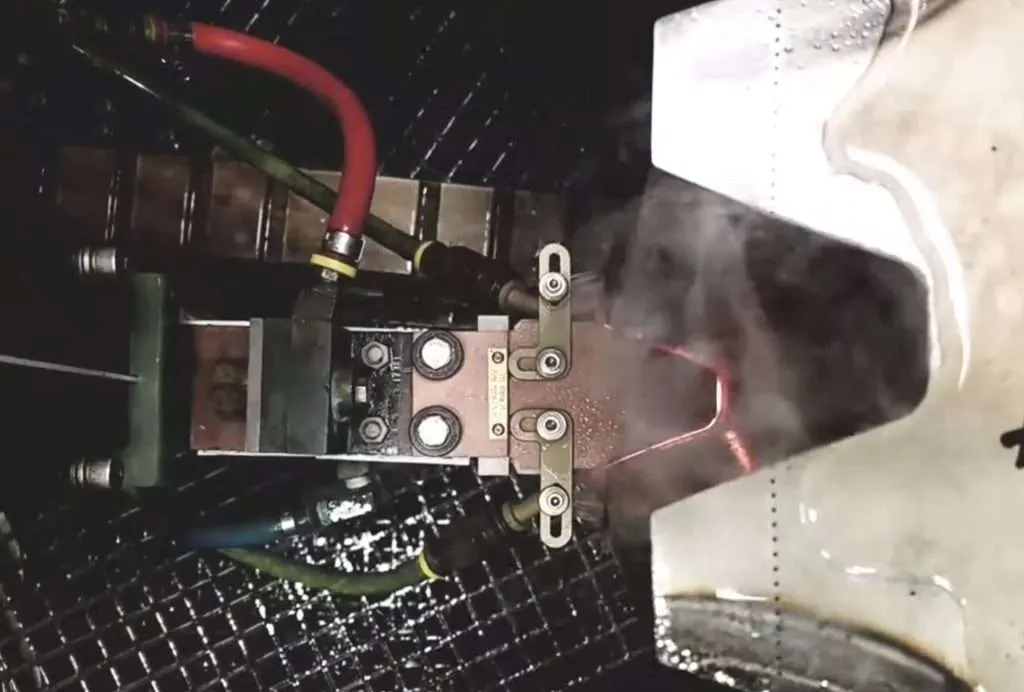

較受歡迎的「逐間隙」硬化技術僅適用於掃描模式。 它要求感應器對稱地位於相鄰齒的兩個側面之間。 電感掃描速率通常在 6 毫米/秒至 9 毫米/秒之間。

使用兩種掃描技術:

– 感應器是固定的,齒輪是可移動的

– 齒輪是固定的,感應器是可移動的(在淬火大尺寸齒輪時更受歡迎)

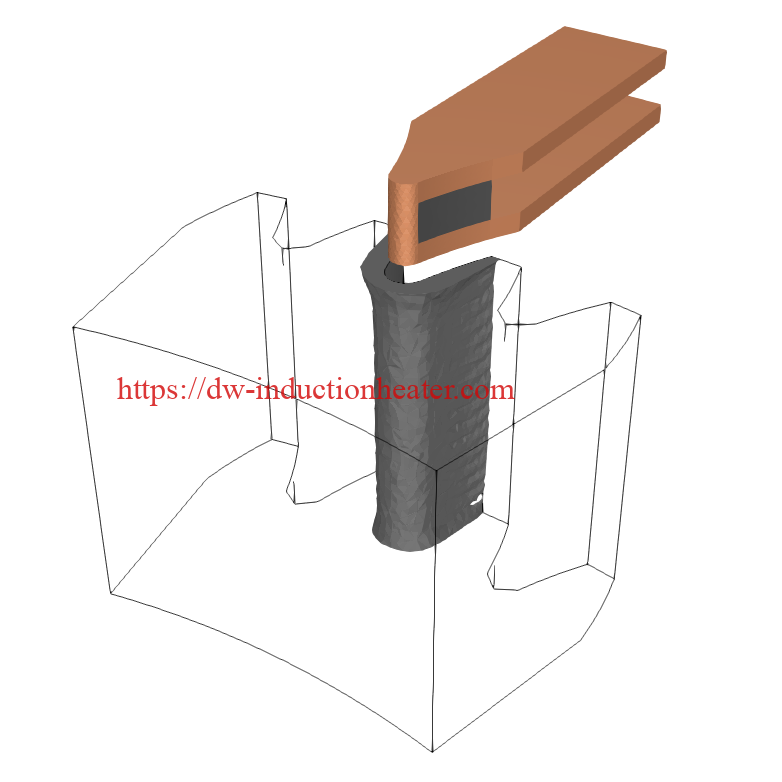

感應淬火感應器

電感器的幾何形狀取決於齒的形狀和所需的硬度模式。 感應器可以設計為僅加熱齒根和/或齒側面,使齒尖和齒芯柔軟、堅韌且具有延展性。

電感器的幾何形狀取決於齒的形狀和所需的硬度模式。 感應器可以設計為僅加熱齒根和/或齒側面,使齒尖和齒芯柔軟、堅韌且具有延展性。

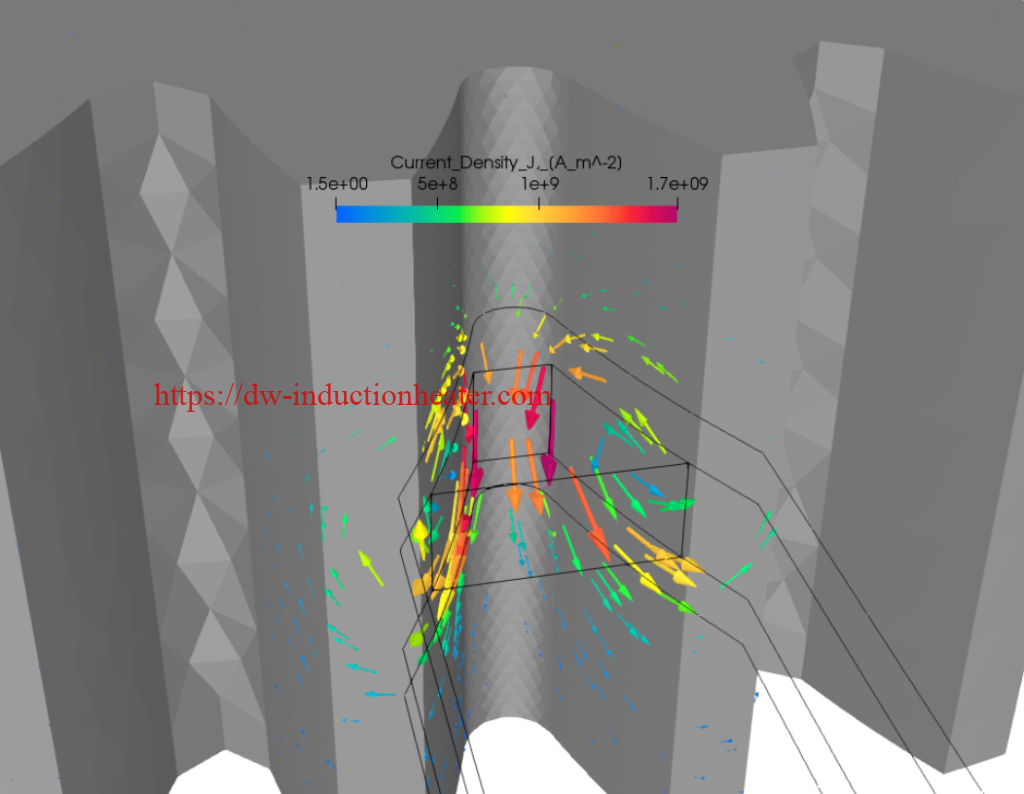

模擬有助於防止過熱

在開發逐齒齒輪淬火製程時,應特別注意電磁端部/邊緣效應以及在齒輪端部區域提供所需圖案的能力。

掃描齒輪齒時,溫度在齒輪根部和齒側內的分佈非常均勻。 同時,由於渦流通過側面,特別是通過齒尖形成返迴路徑,因此應採取適當的措施防止齒尖區域過熱,特別是在掃描硬化的開始和結束時。 在開發流程之前,模擬可以幫助防止這些不良影響。

模擬範例

在 12 kHz 下逐齒掃描齒輪硬化。

噴霧冷卻也被模擬,但在結果圖像中不可見。 冷卻效果應用於兩個齒的頂面和側面,並且沿著感應器移動冷卻區域。

灰色 3D 硬化型材:

2D 硬化輪廓垂直切片:CENOS 讓您可以輕鬆地視覺化如果在齒輪末端附近沒有降低或關閉功率,硬化輪廓如何變得更深。

齒輪上的電流密度:

此外,感應加熱提供快速的加熱和冷卻速率,與傳統方法相比,減少了整體處理時間。 這對於大型齒輪尤其有利,因為它有助於提高生產效率並降低成本。

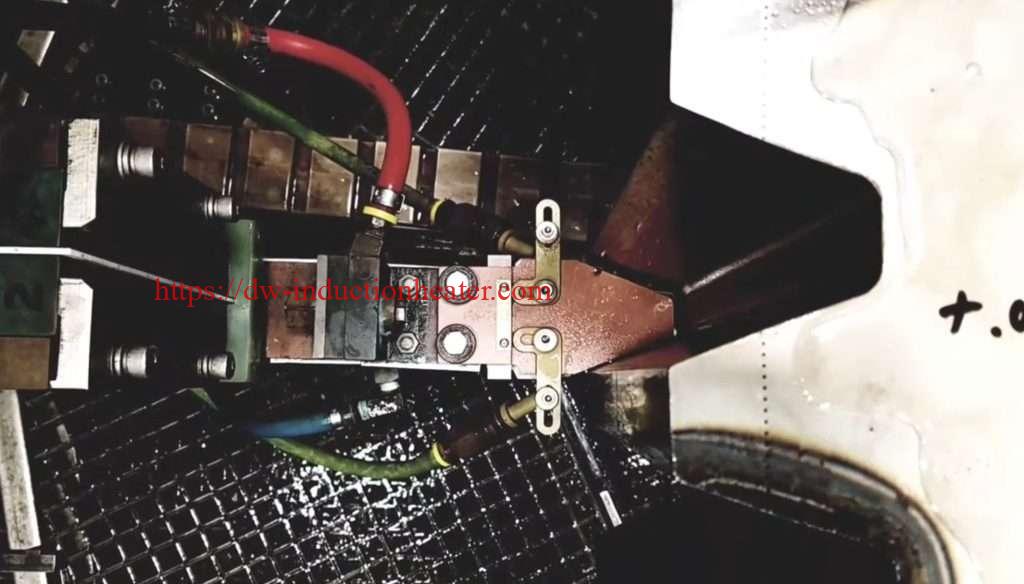

為了利用感應加熱實現大型齒輪的逐齒淬火,需要專門的設備。 感應加熱系統通常由電源、線圈或感應器以及冷卻系統組成。 齒輪位於線圈中,啟動電源以產生所需的熱量。 仔細控制功率、頻率和加熱時間等製程參數,以實現所需的硬度分佈。

總之,利用感應加熱對大型齒輪進行逐齒淬火是一種非常有效且有效率的方法。 它確保均勻的硬度分佈、選擇性硬化和快速的加工時間,從而生產出高品質、耐用的齒輪。 如果您從事大型齒輪的製造,請考慮採用感應加熱進行逐齒淬火可以顯著提高產品的性能和使用壽命。