電腦輔助感應鋁釬焊

感應鋁釬焊 在行業中變得越來越普遍。 一個典型的例子是將各種管道釬焊到汽車熱交換器主體上。 這 感應加熱線圈 這種過程廣泛使用的是非環繞過程,可以稱為“馬蹄-形”樣式。 對於這些線圈,磁場和產生的渦流分佈本質上本質上是3維的。 在這些應用中,聯合質量和零件結果的一致性存在問題。 為了解決大型汽車製造商的此類問題,Flux3D計算機仿真程序用於過程研究和優化。 優化包括更改感應線圈和磁通量控制器配置。 新的感應線圈已在實驗室進行了實驗驗證,並在多個生產地點生產了具有更高質量接頭的零件。

每輛汽車需要幾個不同的熱交換器(加熱器芯,蒸發器,冷凝器,散熱器等)來進行動力總成冷卻,空調,油冷卻等。當今,絕大多數乘用車熱交換器都由鋁或鋁合金製成。 即使同一發動機用於多種汽車型號,由於引擎蓋下的佈局不同,連接也會有所不同。 因此,零件製造商的標準做法是製造幾個基本的熱交換器主體,然後在二次操作中連接不同的連接器。

換熱器主體通常由鋁翅片,管子和集管在爐中釬焊在一起組成。 釬焊後,通過將尼龍罐或最常見的不同鋁管與連接塊連接起來,為給定的汽車模型定制熱交換器。 這些管道通過MIG焊接,火焰或感應釬焊連接。 在釬焊的情況下,由於鋁的熔化和釬焊溫度差異小(20-50 C,取決於合金,填充金屬和氣氛),鋁的高導熱性和與其他金屬的短距離,因此需要非常精確的溫度控制關節在上一次手術中被釬焊。

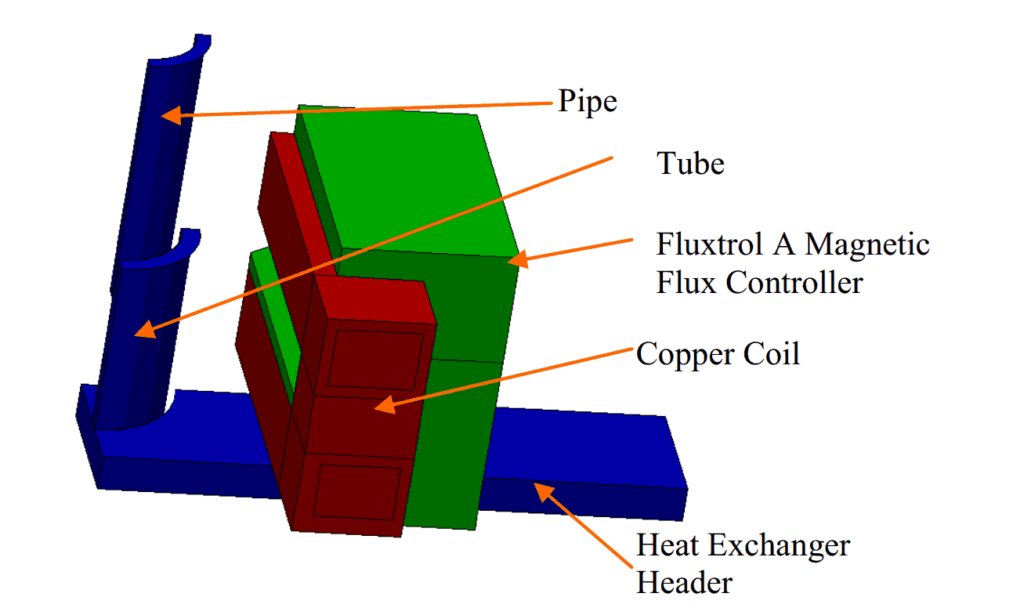

感應加熱 是將各種管道釬焊到熱交換器集管的常用方法。 圖1是 感應釬焊 用於將管道釬焊到熱交換器集管上的管道的裝置。 由於需要精確加熱,因此感應線圈的表面必須非常靠近要釬焊的接頭。 因此,不能使用簡單的圓柱形線圈,因為在釬焊接頭後無法將其移除。

釬焊這些接頭有兩種主要的感應線圈樣式:“翻蓋式”和“馬蹄形髮夾式”感應器。 “翻蓋式”電感器與圓柱形電感器相似,但是它們打開後可以取出零件。 “馬蹄形髮夾”電感器的形狀類似於馬蹄形,用於加載零件,並且基本上是在接頭相對側的兩個髮夾形線圈。

使用“翻蓋式”電感器的優勢在於,加熱在圓周上更加均勻並且相對容易預測。 “翻蓋式”電感器的缺點是所需的機械系統更加複雜,並且高電流觸點相對不可靠。

與“翻蓋”相比,“馬蹄形”電感器產生更複雜的3-D熱圖。 “馬蹄形髮夾”型電感器的優點是簡化了零件處理。

計算機仿真可優化釬焊

一家大型熱交換器製造商在使用馬蹄形髮夾式電感器焊接圖1所示的接頭時遇到質量問題。 釬焊接頭對大多數零件都有利,但某些零件的加熱方式會完全不同,從而導致接頭深度不足,冷接頭和填充金屬由於局部過熱而流到管壁上。 即使對每個熱交換器進行了洩漏測試,在使用中該連接處仍有一些零件洩漏。 與感應技術中心有限公司簽約以分析和解決問題。

用於該作業的電源的頻率為10至25 kHz,額定功率為60 kW。 在釬焊過程中,操作員將填充金屬環安裝在管端並將管插入管內。 將熱交換器放在特殊的鑽機上,然後在馬蹄形感應器內移動。

整個釬焊區域已預焊。 用於加熱零件的頻率通常為12至15 kHz,加熱時間約為20秒。 在加熱週期結束時通過線性降低來編程功率水平。 當接頭背面的溫度達到預設值時,光學高溫計會關閉電源。

有許多因素可能導致製造商遇到不一致的情況,例如接頭組件的變化(尺寸和位置)以及管,管,填充環之間的電接觸和熱接觸不穩定且可變(隨時間變化)。某些現象它們本質上是不穩定的,這些因素的微小變化會導致不同的過程動態。 例如,打開的填充金屬環可以在電磁力的作用下部分退繞,並且環的自由端可能被毛細作用力吸回或保持未熔化。 噪聲因素很難減少或消除,要解決該問題,就必須提高整個過程的魯棒性。 計算機仿真是分析和優化過程的有效工具。

在評估釬焊過程中,觀察到強大的電動勢。 在接通電源的瞬間,由於突然施加電動勢,馬蹄形線圈顯然會經歷膨脹。 因此,使電感器在機械上更堅固,包括合併一個額外的玻璃纖維(G10)板,該板連接兩個髮夾式線圈的根部。 存在的另一種電動勢證明是熔融的填充金屬從靠近磁場強度較強的銅匝的區域移開。 在正常過程中,由於毛細作用力和重力的作用,填充金屬在接頭周圍均勻分佈,而異常過程中,填充金屬可能從接頭中流出或沿著管道表面向上移動。

因為 感應鋁釬焊 這是一個非常複雜的過程,因此不可能期望對相互耦合的現象(電磁,熱,機械,流體動力學和冶金學)的整個鏈進行精確的模擬。 最重要且可控制的過程是電磁熱源的生成,已使用Flux 3D程序對其進行了分析。 由於感應釬焊工藝的複雜性,計算機模擬和實驗相結合被用於工藝設計和優化。